Conform metodei de pregătire a modelelor de mașini-unelte, mașinile-unelte sunt împărțite în 11 categorii: strunguri, mașini de găurit, mașini de alezat, mașini de șlefuit, mașini de prelucrare a angrenajului, mașini de filetat, mașini de frezat, mașini de rindeluit, mașini de broșat, mașini de tăiat și altele masini-unelte.În fiecare tip de mașină-uneltă, este împărțit în mai multe grupuri în funcție de domeniul de proces, tipul de aspect și performanța structurală, iar fiecare grup este împărțit în mai multe serii.Astăzi, editorul vă va vorbi despre poveștile istorice ale strungurilor, mașinilor de alezat și mașinilor de frezat.

1. Strungul

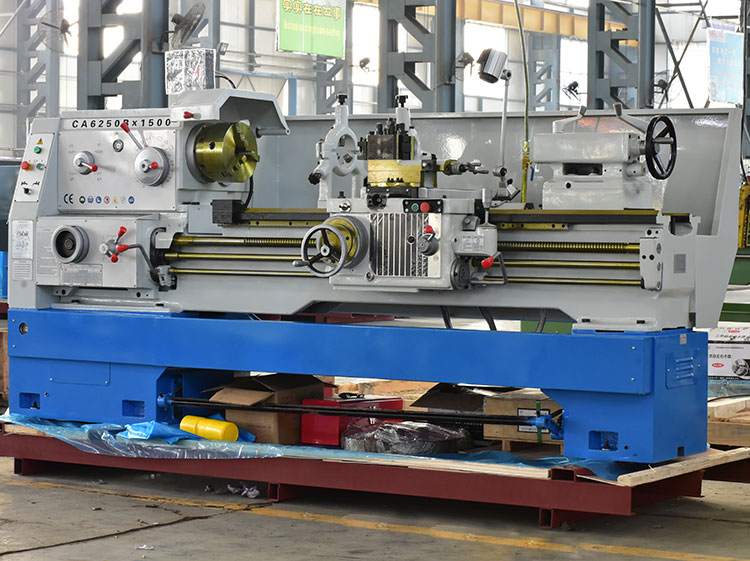

Un strung este o mașină-uneltă care utilizează în principal o unealtă de strunjire pentru a întoarce o piesa de prelucrat rotativă.Pe strung, burghie, alezoare, alezoare, robinete, matrițe și scule de moletare pot fi, de asemenea, utilizate pentru prelucrarea corespunzătoare.Strungurile sunt utilizate în principal pentru prelucrarea arborilor, discurilor, manșoanelor și a altor piese de prelucrat cu suprafețe rotative și reprezintă cel mai utilizat tip de mașini-unelte în atelierele de producție și reparații de mașini.

1. „strungul cu arc” al scripetelor și tijelor antice.Încă din Egiptul Antic, oamenii au inventat tehnologia de strunjire a lemnului cu o unealtă în timp ce îl rotește în jurul axei sale centrale.La început, oamenii foloseau doi bușteni în picioare ca suport pentru a ridica lemnul de întors, foloseau forța elastică a ramurilor pentru a rostogoli frânghia pe lemn, trageți de frânghie cu mâna sau cu piciorul pentru a întoarce lemnul și țineți cuțitul pt. tăiere.

Această metodă străveche a evoluat treptat și s-a dezvoltat în două sau trei spire de frânghie pe scripete, frânghia este sprijinită pe o tijă elastică îndoită într-o formă de arc, iar arcul este împins și tras înainte și înapoi pentru a roti obiectul prelucrat pt. strunjirea, care este „strungul cu arc”.

2. „strung cu pedală” medievală a arborelui cotit și a volantei.În Evul Mediu, cineva a proiectat un „strung cu pedale” care folosea o pedală pentru a roti arborele cotit și a antrena volantul, apoi îl conduce la arborele principal pentru a-l roti.La mijlocul secolului al XVI-lea, un designer francez pe nume Besson a proiectat un strung pentru rotirea șuruburilor cu o tijă cu șurub pentru a face unealta să alunece.Din păcate, acest strung nu a fost popularizat.

3. În secolul al XVIII-lea s-au născut cutii de noptiere și mandrine.În secolul al XVIII-lea, altcineva a proiectat un strung care folosește o pedală de picior și o biela pentru a roti arborele cotit, care poate stoca energia cinetică de rotație pe volant și s-a dezvoltat de la rotirea directă a piesei de prelucrat la un cap rotativ, care este un Mandrina pentru prinderea piesei de prelucrat.

4. În 1797, englezul Maudsley a inventat strungul cu stâlp de unealtă de epocă, care are un șurub de precizie și roți dințate interschimbabile.

Maudsley s-a născut în 1771, iar la vârsta de 18 ani, a fost mâna dreaptă a inventatorului Brammer.Se spune că Brammer fusese fermier dintotdeauna, iar când avea 16 ani, un accident i-a provocat un handicap la glezna dreaptă, așa că a fost nevoit să treacă la prelucrarea lemnului, care nu era foarte mobilă.Prima sa invenție a fost toaleta cu spălare în 1778. Maudsley a început să-l ajute pe Brahmer să proiecteze prese hidraulice și alte mașini până când l-a părăsit pe Brahmer la vârsta de 26 de ani, deoarece Brahmer a respins nepoliticos propunerea lui Moritz de a Solicita o creștere a salariului peste 30 de șilingi pe săptămână.

În același an în care Maudsley a părăsit Brammer, și-a construit primul strung cu filet, un strung integral din metal, cu un suport de scule și un contrapunt capabil să se deplaseze de-a lungul a două șine paralele.Suprafața de ghidare a șinei de ghidare este triunghiulară, iar când axul se rotește, șurubul de plumb este antrenat pentru a deplasa lateral suportul sculei.Acesta este mecanismul principal al strungurilor moderne, cu ajutorul căruia șuruburile metalice de precizie de orice pas pot fi rotite.

Trei ani mai târziu, Maudsley a construit un strung mai complet în propriul său atelier, cu roți dințate interschimbabile care modificau viteza de avans și pasul fileturilor prelucrate.În 1817, un alt englez, Roberts, a adoptat un mecanism de scripete în patru trepte și roată din spate pentru a schimba viteza axului.În curând, au fost introduse strunguri mai mari, care au contribuit la inventarea mașinii cu abur și a altor mașini.

5. Nașterea diferitelor strunguri speciale Pentru a îmbunătăți gradul de mecanizare și automatizare, Fitch în Statele Unite a inventat un strung cu turelă în 1845;în 1848, în Statele Unite a apărut un strung cu roți;în 1873, Spencer în Statele Unite a făcut strunguri automate cu un singur arbore, iar în curând a făcut strunguri automate cu trei axe;la începutul secolului al XX-lea au apărut strunguri cu transmisii cu angrenaje antrenate de motoare separate.Datorită inventării oțelului de scule de mare viteză și a aplicării motoarelor electrice, strungurile au fost îmbunătățite continuu și au atins în cele din urmă nivelul modern de viteză mare și precizie ridicată.

După Primul Război Mondial, din cauza nevoilor industriilor de arme, automobile și alte mașini, s-au dezvoltat rapid diverse strunguri automate de înaltă eficiență și strunguri specializate.Pentru a imbunatati productivitatea loturilor mici de piese de prelucrat, la sfarsitul anilor 1940 au fost promovate strungurile cu dispozitive hidraulice de profilare si, in acelasi timp, au fost dezvoltate si strunguri multi-unelte.La mijlocul anilor 1950, au fost dezvoltate strunguri controlate prin program cu carduri perforate, plăci de blocare și cadrane.Tehnologia CNC a început să fie utilizată în strunguri în anii 1960 și s-a dezvoltat rapid după anii 1970.

6. Strungurile sunt împărțite în diverse tipuri în funcție de utilizările și funcțiile lor.

Strungul obișnuit are o gamă largă de obiecte de prelucrare, iar domeniul de reglare a vitezei și avansului axului este mare și poate prelucra suprafețele interioare și exterioare, fețele de capăt și filetele interne și externe ale piesei de prelucrat.Acest tip de strung este acţionat în principal manual de muncitori, cu o eficienţă scăzută a producţiei, şi este potrivit pentru atelierele de producţie şi reparaţii dintr-o singură piesă, în loturi mici.

Strungurile cu turelă și strungurile rotative au suporturi pentru scule cu turelă sau suporturi pentru scule rotative care pot ține mai multe unelte, iar muncitorii pot folosi diferite unelte pentru a finaliza diferite procese într-o singură prindere a piesei de prelucrat, care este potrivită pentru producția de masă.

Strungul automat poate finaliza automat prelucrarea multi-proces a pieselor mici și mijlocii conform unui anumit program, poate încărca și descărca automat materiale și poate procesa în mod repetat un lot din aceleași piese de prelucrat, ceea ce este potrivit pentru producția de masă.

Strungurile semi-automate cu unelte multiple sunt împărțite în cu o singură axă, cu mai multe axe, orizontale și verticale.Dispunerea tipului orizontal cu o singură axă este similară cu cea a unui strung obișnuit, dar cele două seturi de suporturi de scule sunt instalate pe partea din față și din spate sau, respectiv, în sus și în jos a arborelui principal și sunt utilizate pentru prelucrarea discurilor, inele și piesele cu arbore, iar productivitatea acestora este de 3 până la 5 ori mai mare decât cea a strungurilor obișnuite.

Strungul de profilare poate finaliza automat ciclul de prelucrare al piesei de prelucrat, imitând forma și dimensiunea șablonului sau eșantionului.Este potrivit pentru producția în loturi mici și în loturi de piese de prelucrat cu forme complexe, iar productivitatea este de 10 până la 15 ori mai mare decât cea a strungurilor obișnuite.Există suport multi-unelte, multi-axe, tip mandrina, tip vertical și alte tipuri.

Axul strungului vertical este perpendicular pe planul orizontal, piesa de prelucrat este prinsă pe masa rotativă orizontală, iar suportul sculei se deplasează pe grindă sau coloană.Este potrivit pentru prelucrarea pieselor mari, grele, care sunt dificil de instalat pe strungurile obișnuite.În general, acestea sunt împărțite în două categorii: cu o singură coloană și cu dublă coloană.

În timp ce strungul cu dinți de lopată se rotește, suportul de scule se schimbă periodic în direcția radială, care este utilizat pentru formarea suprafețelor dinților frezelor pentru stivuitor, freze pentru plită, etc. motorul electric ameliorează suprafața dintelui.

Strungurile specializate sunt strunguri utilizate pentru prelucrarea suprafețelor specifice ale anumitor tipuri de piese de prelucrat, cum ar fi strunguri cu arbore cotit, strunguri cu arbore cu came, strunguri pentru roți, strunguri cu axe, strunguri cu role și strunguri cu lingouri.

Strungul combinat este folosit în principal pentru prelucrarea de strunjire, dar după adăugarea unor piese și accesorii speciale, poate efectua, de asemenea, alezarea, frezarea, găurirea, introducerea, șlefuirea și alte procesări.Are caracteristicile „o singură mașină cu funcții multiple” și este potrivit pentru vehicule de inginerie, nave sau lucrări de reparații mobile la stația de reparații.

Deși industria atelierelor este relativ înapoiată, ea a pregătit și a produs mulți meșteri.Deși nu sunt experți în fabricarea mașinilor, pot realiza tot felul de unelte de mână, precum cuțite, ferăstraie, Ace, burghie, conuri, polizoare, arbori, manșoane, roți dințate, cadre de pat etc., de fapt, mașinile sunt asamblate. din aceste părți.

1. Cel mai vechi proiectant al mașinii de găurit – mașina de găurit Da Vinci este cunoscută sub numele de „Mama Mașinilor”.Apropo de mașini de găurit, trebuie să vorbim mai întâi despre Leonardo da Vinci.Este posibil ca această figură legendară să fi fost proiectantul celor mai vechi mașini de alezat pentru prelucrarea metalelor.Mașina de alezat pe care a proiectat-o este acționată de o pedală hidraulică sau de picior, unealta de alezat se rotește aproape de piesa de prelucrat, iar piesa de prelucrat este fixată pe o masă mobilă condusă de o macara.În 1540, un alt pictor a pictat un tablou de „Pirotehnică” cu același desen al unei mașini de găurit, care a fost folosită pentru finisarea turnărilor goale la acea vreme.

2. Prima mașină de găurit născută pentru prelucrarea țevilor de tun (Wilkinson, 1775).În secolul al XVII-lea, din cauza nevoilor militare, dezvoltarea producției de tunuri a fost foarte rapidă, iar modul de fabricare a țevii de tun a devenit o problemă majoră pe care oamenii aveau nevoie urgent să o rezolve.

Prima mașină de găurit adevărată din lume a fost inventată de Wilkinson în 1775. De fapt, mașina de găurit a lui Wilkinson este, mai exact, o mașină de găurit capabilă să prelucreze cu precizie tunuri, o bară de găurit cilindrică goală montată pe rulmenți la ambele capete.

Născut în America în 1728, Wilkinson s-a mutat în Staffordshire la vârsta de 20 de ani pentru a construi primul cuptor de fier al lui Bilston.Din acest motiv, Wilkinson a fost numit „Maestrul Fierarul din Staffordshire”.În 1775, la vârsta de 47 de ani, Wilkinson a lucrat din greu la fabrica tatălui său pentru a crea această nouă mașină care ar putea găuri țevi de tun cu o precizie rară.Interesant este că, după ce Wilkinson a murit în 1808, a fost îngropat într-un sicriu din fontă de design propriu.

3. Mașina de găurit a adus o contribuție importantă la motorul cu abur al lui Watt.Primul val al Revoluției Industriale nu ar fi fost posibil fără motorul cu abur.Pentru dezvoltarea și aplicarea motorului cu abur în sine, pe lângă oportunitățile sociale necesare, unele condiții tehnice preliminare nu pot fi ignorate, deoarece fabricarea pieselor motorului cu abur nu este la fel de ușoară precum tăierea lemnului de către un dulgher.Este necesară realizarea unor piese metalice speciale în formă, iar cerințele de precizie a procesării sunt ridicate, ceea ce nu poate fi atins fără echipamentul tehnic corespunzător.De exemplu, la fabricarea cilindrului și a pistonului unui motor cu abur, precizia diametrului exterior necesară în procesul de fabricație al pistonului poate fi tăiată din exterior în timp ce se măsoară dimensiunea, dar pentru a îndeplini cerințele de precizie ale interiorului. diametrul cilindrului, nu este ușor de utilizat metode generale de prelucrare..

Smithton a fost cel mai bun mecanic al secolului al XVIII-lea.Smithton a proiectat până la 43 de echipamente pentru apă și moara de vânt.Când a fost vorba de fabricarea motorului cu abur, cel mai dificil lucru pentru Smithon a fost prelucrarea cilindrului.Este destul de dificil să prelucrați un cerc interior cilindric mare într-un cerc.În acest scop, Smithton a realizat o mașină unealtă specială pentru tăierea cercurilor interioare ale cilindrilor la Fabrica de fier Cullen.Acest tip de mașină de găurit, care este acționată de o roată hidraulică, este echipată cu o unealtă la capătul frontal al axei sale lungi, iar unealta poate fi rotită în cilindru pentru a procesa cercul său interior.Deoarece unealta este instalată la capătul frontal al arborelui lung, vor exista probleme precum deformarea arborelui, deci este foarte dificil să prelucrați un cilindru cu adevărat circular.În acest scop, Smithton a trebuit să schimbe de mai multe ori poziția cilindrului pentru prelucrare.

Mașina de găurit inventată de Wilkinson în 1774 a jucat un rol important în această problemă.Acest tip de mașină de alezat folosește roata de apă pentru a roti cilindrul de material și a-l împinge spre unealta fixă din centru.Datorită mișcării relative dintre unealtă și material, materialul este găurit într-un orificiu cilindric cu mare precizie.La acea vreme, o mașină de găurit era folosită pentru a face un cilindru cu un diametru de 72 de inci în grosimea unei monede de șase peni.Măsurată cu tehnologia modernă, aceasta este o mare eroare, dar în condițiile de atunci, nu a fost ușor să ajungi la acest nivel.

Cu toate acestea, invenția lui Wilkinson nu a fost brevetată, iar oamenii au copiat-o și au instalat-o.În 1802, Watt a scris și despre invenția lui Wilkinson, pe care a copiat-o la fierăria sa din Soho.Mai târziu, când Watt a făcut cilindrii și pistoanele motorului cu abur, a folosit și această mașină uimitoare a lui Wilkinson.S-a dovedit că pentru piston, este posibil să se măsoare dimensiunea în timp ce îl tăiați, dar nu este atât de simplu pentru cilindru și trebuie utilizată o mașină de alezat.În acel moment, Watt folosea roata de apă pentru a roti cilindrul metalic, astfel încât unealta centrală fixă a fost împinsă înainte pentru a tăia interiorul cilindrului.Ca urmare, eroarea cilindrului cu un diametru de 75 inci a fost mai mică decât grosimea unei monede.Este foarte avansat.

4. Nașterea mașinii de găurit cu ridicare de masă (Hutton, 1885) În următoarele decenii, s-au adus multe îmbunătățiri mașinii de găurit Wilkinson.În 1885, Hutton din Regatul Unit a fabricat mașina de găurit pentru ridicarea mesei, care a devenit prototipul mașinii de găurit moderne.

3. Mașină de frezat

În secolul al XIX-lea, britanicii au inventat mașina de alezat și rindeaua pentru nevoile revoluției industriale precum motorul cu abur, în timp ce americanii s-au concentrat pe inventarea mașinii de frezat pentru a produce un număr mare de arme.O mașină de frezat este o mașină cu freze de diferite forme, care poate tăia piese de prelucrat cu forme speciale, cum ar fi caneluri elicoidale, forme de roți dințate etc.

Încă din 1664, omul de știință britanic Hook a creat o mașină de tăiat bazându-se pe freze circulare rotative.Aceasta poate fi considerată mașina de frezat originală, dar la acea vreme societatea nu a răspuns cu entuziasm.În anii 1840, Pratt a proiectat așa-numita mașină de frezat Lincoln.Desigur, cel care a stabilit cu adevărat statutul mașinilor de frezat în fabricarea de mașini a fost americanul Whitney.

1. Prima mașină de frezat obișnuită (Whitney, 1818) În 1818, Whitney a realizat prima mașină de frezat obișnuită din lume, dar brevetul pentru freza a fost British Bodmer (cu un dispozitiv de alimentare cu scule).Inventatorul rindelei portic) „obținut” în 1839. Din cauza costului ridicat al mașinilor de frezat, nu erau foarte mulți oameni care să fie interesați în acea perioadă.

2. Prima mașină de frezat universală (Brown, 1862) După o perioadă de liniște, freza a devenit din nou activă în Statele Unite.În contrast, se poate spune că Whitney și Pratt au pus bazele inventării și aplicării mașinii de frezat, iar meritul pentru inventarea cu adevărat a unei mașini de frezat care poate fi aplicat la diferite operațiuni din fabrică ar trebui atribuit inginerului american. Joseph Brown.

În 1862, Brown din Statele Unite a produs prima mașină de frezat universală din lume, care este o inovație de epocă în furnizarea de discuri universale de indexare și freze complete.Masa mașinii de frezat universală se poate roti un anumit unghi în direcția orizontală și are accesorii precum un cap de frezat.„Mașina sa universală de frezat” a avut un mare succes când a fost expusă la Expoziția de la Paris în 1867. În același timp, Brown a proiectat și o freză în formă care nu se deforma după șlefuire, apoi a fabricat o mașină de șlefuit pentru șlefuirea frezei. freza, aducând mașina de frezat la nivelul actual.

Ora postării: 02-jun-2022